【卧式炉加热工艺技术背景】干燥炉/烘缸筒/裂解炉/氧化炉/反应罐/回转窑等由传统的燃料或电阻加热升级为电磁加热,是此类设备加热工艺升级的重大进步,解决了诸如此类的问题:燃煤、生物燃料和燃油带来的污染问题、燃气管道接口费用高昂的问题、燃气使用的安全隐患问题、生物质燃料短缺及价格波动问题,大幅度改变了电阻热的热能效率,彻底解决此类设备生产的不环保、不安全、不卫生、生产效率低、环境高温等问题。

由于有些生产产品因为不能被筒体加工设备的锈蚀污染或者对设备会造成腐蚀,需要采用耐腐蚀的不锈钢或食品级不锈钢。 由于不锈钢的弱磁性,所以关于不锈钢能不能采用电磁加热这个问题,有些客户总是将信将疑。悄然间,经过 7-8年的发展,我们一些客户依托喆能在不锈钢领域的高效磁加热创新技术,已经做成他们行业里的龙头企业。

其实,所有的不锈钢,无论是马氏体、铁素体、奥氏体,或者是混合体,都可以采用电磁感应直接加热,差别在于磁性强弱不一样,所需要匹配和检测的方式不一样。大部分的电磁加热配套厂家,无法识别不锈钢负载,加热控制主机根本无法正常启动或者无法稳定工作。这样就造成有些客户向这些厂家咨询时得不到肯定答复,因而造成错觉说不锈钢不能用电磁加热。

同时,应用多机并联防干扰的MCU控制技术,不仅解决了输出功率波动,还可以从技术上解决磁场耦合干扰导致的设备故障,又避免了多机并联的线圈大间隔导致加热不均匀。

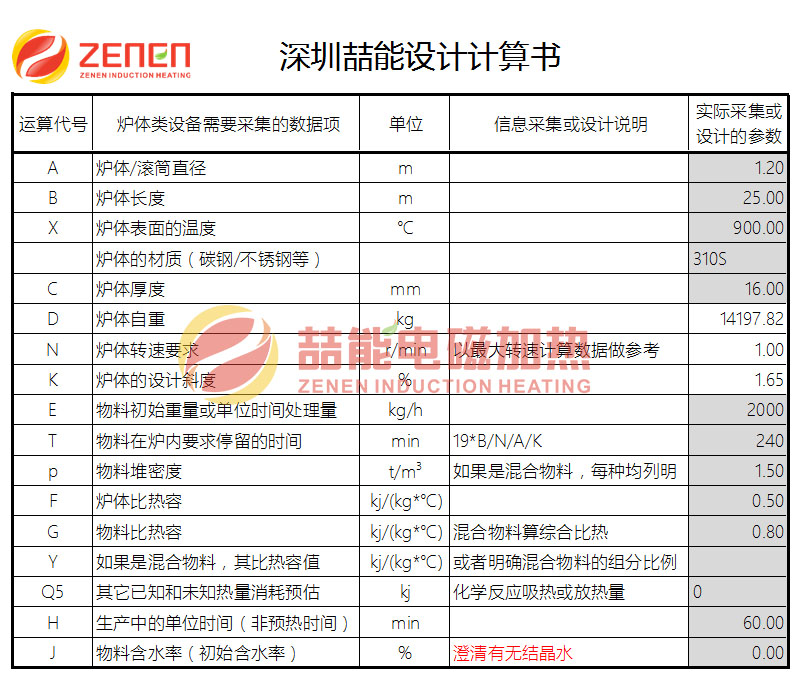

基本设计要求:煅烧回转窑项目工艺需求

1.炉内物料为含镍的废渣,镍占比5%,Al2O3占比70%,平均粒均80目、堆积密度0.63t/m³、比热容0.73kj/kg℃、含水率<4%(按 4%设计)、进料前为常温(以20℃设计)。

2.要求将物料煅烧至900℃,末端不加热进行自然降温,处理量17ton/h,加热过程中温度高低温可调,物料煅烧时间120min。

3.整个炉体需要做保温,法兰处需要独立保温。炉体内与物料解除的材质为310L不锈钢,根据换热计算及相关经验,回转窑主体参考尺寸Φ3.6m*L60m*Thk30mm,炉内壁装有绞板,自重约220ton。

4.选择多个加热模块分区独立控制,单组加热模块建议为100-160kW。

功率核算及设备选型:

根据热量计算模型,按照比热容分别计算炉体、废渣、水份所需热量,并根据所需时间进行功率测算。炉体的比热容取0.5kj/(kg·℃),水的比热容取4.2kj/(kg·℃),水的汽化潜热取2250kj/kg。

根据以上计算数据,得知实际所需的功率3920kW>炉体8小时预热所需的功率。参考相似设备的换热仿真经验,经验算后所需实际功率4000KW是适合的,并建议适当延长预热时间。

参考喆能的机型设计,选择单组加热单元的功率160kW,由25组独立加热单元在炉体外侧进行加热。

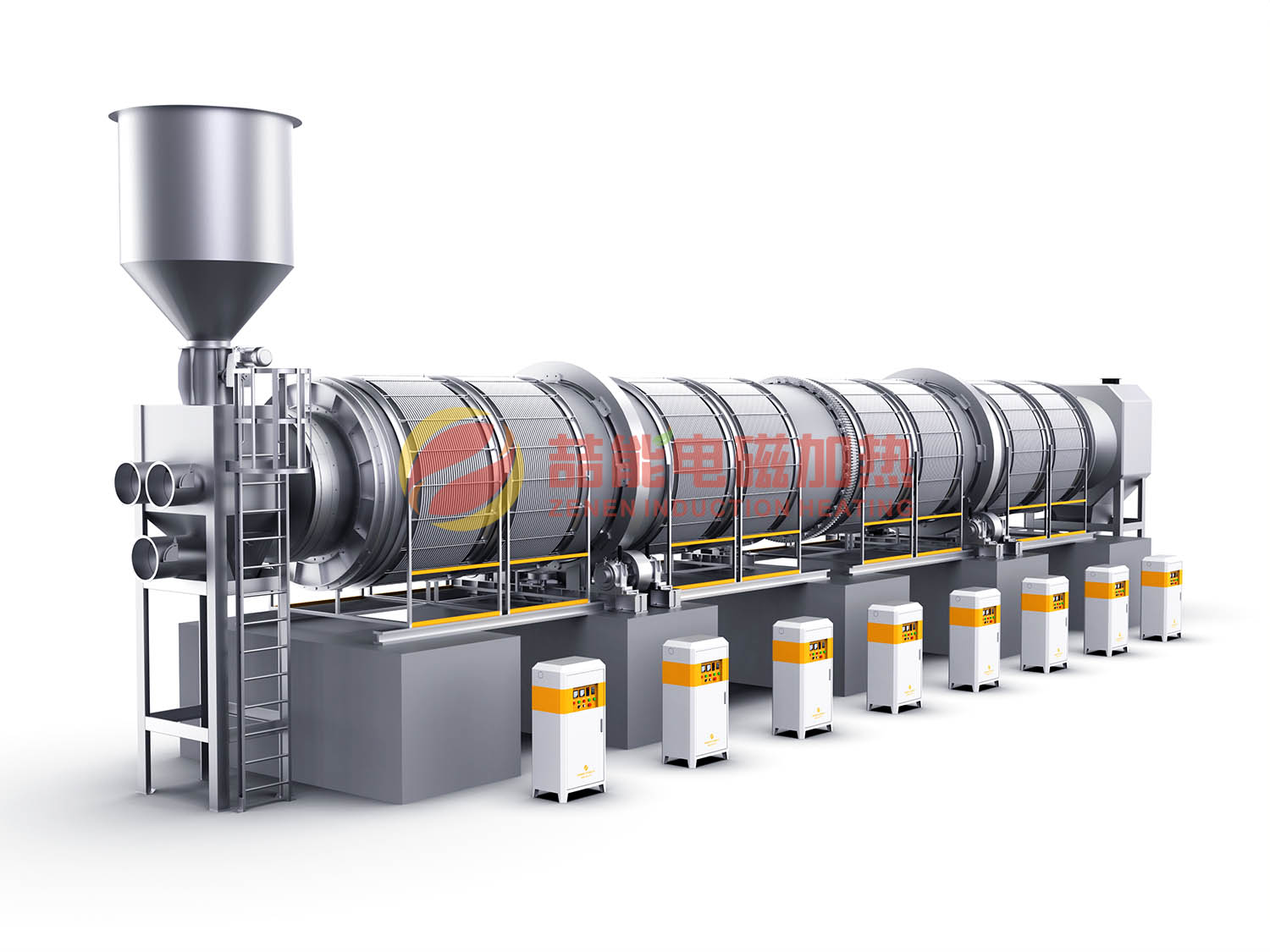

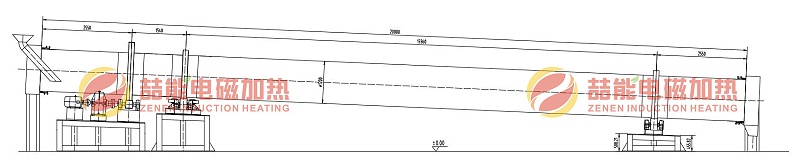

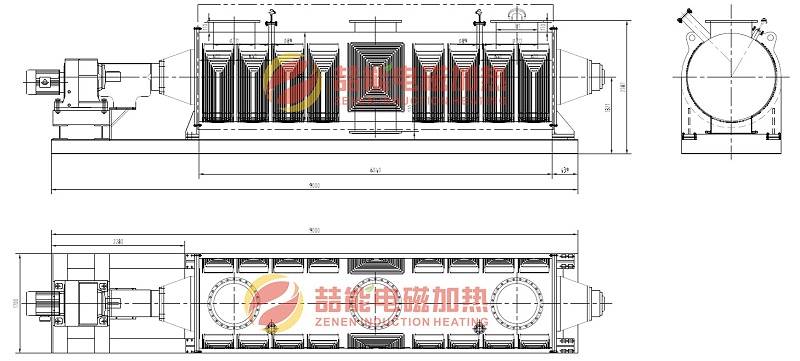

根据换热计算,炉体参考设计尺寸:Φ3600*L60000*Thk30mm,炉体可选择全不锈钢,或碳钢+310不锈钢复合材料以提高综合热效率并增加导热效率。窑炉炉体呈水平倾斜3-5°布置,参考下图二

图二

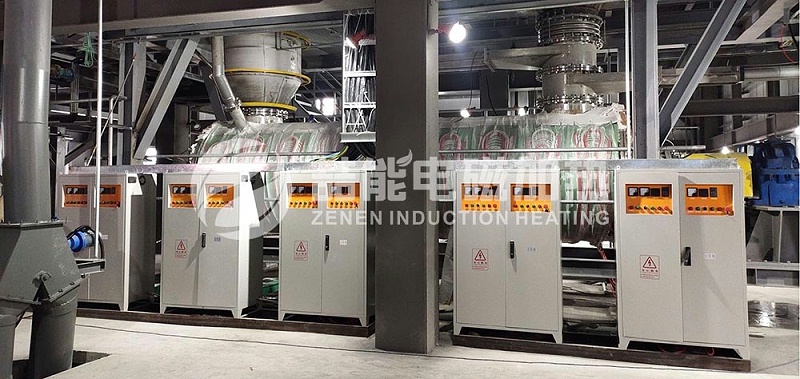

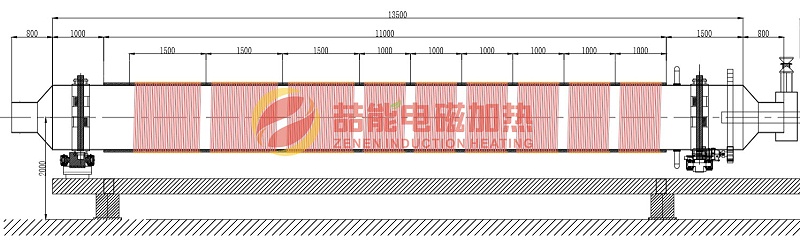

根据前一节的计算,本方案按照25组160KW配置,采用在筒体外表面布置部分圆周加热(位置可以绕圆周调整,参考示意图如下图三),或者在筒体表面进行整圆周加热(参考示意图如下图四),加热控制器及温控仪表安装在40台独立的落地柜内,并将控制柜放置在窑炉旁并排布置。

图三

图四

考虑到筒内物料不是全部填满状态,以及筒体转动的特点,优先选择圆周布置线圈的方案。

采用均匀绕线方式布置25组线圈,保证筒体的中下部加热区域内均匀加热,同时上部的热量对窑炉内的物料有辐射干燥效果的作用。对电磁加热主机进行分区独立控制,也可以将25套独立的加热控制单元统一接入客户的上位机进行集中控制。

设备组成、材质及特点

1. 进料装置

采用溜槽进料,材质:耐磨钢,进料直接输入到筒体之内。

2. 筒体

筒体材质Q245R,在工厂单节筒体卷制后,再相互对接、矫正、焊接成整体的筒体。

筒体转速: 0.5~5转/分钟,变频调速。

采用电磁感应加热筒体,筒体由传统电加热的辐射被动吸热变主动自发热。

筒体内部布置一定数量的抄料板。

3. 电磁加热装置

(1)工作温度: 250-500℃,最高温度:≤500℃,最终工作温度参考计算和测试结果。

(2)加热温区:炉体加热段分为16个独立控温区,保证物料得到较好的逐级预热效果。

4 . 转动装置

筒体转动采用齿轮传动,由变频电机、减速机、小齿轮、大齿轮、齿轮罩等组成。驱动装置使用变频调速,小齿轮采用优质合金钢42CrMo锻造、大齿轮采用ZG310-570制造。通过变频器调整电机的输出转速,转速0.5~5转/分钟可调,从而起到调整筒体转速的目的。

5. 挡托轮装置

挡托轮装置由托辊座、托辊、调心滚子轴承、挡轮、底座等构成。底座使用型钢整体焊接而成,具有较高的承载力和整体性,筒体采用两组托轮支撑,降低筒体受热弯曲变形的机率,提高筒体的使用寿命。在进料端托轮组位置还配有轴向挡轮,防止筒体向下窜动。

6. 密封装置

(1)筒体表面采用硅酸铝棉进行包裹保温。

(2)筒体头尾密封罩与筒体间密封:采用不锈钢鱼鳞片密封。

7. 电控系统

控制柜分为温控柜和PLC程序控制柜,温控柜与PLC程序控制柜安装在不同位置。系统设计远程、就地2种控制模式:调试与检修时,使用就地模式,在就地控制箱上控制;设备正常运行时,使用远程模式。

PLC系统留以太网通讯接口,温控仪表带RS485通讯接口(MODBUS RTU协议),在上位机上实现温度设置和数据监控等。

筒体驱动控制:采用变频调速控制筒体转速,筒体转动速度在0.5~5r/min范围内可任意调节。

筒体附近控制上设置急停开关按钮,操作面板采用触摸屏面板。

加热优点:

1. 精准控制:加热温度、加热时间和滚筒转速可根据物料特性的不同来调节。温度高低可调,控温精确±3℃,自动报警提示,自动调节输出功率大小。可根据物料工艺不同来选择是否添加加热载体,可连续批量生产,节约人力成本和能源成本;

2. 安全:无明火,无爆炸,无火灾,无烫伤危险等安全隐患;

3. 节能:采用磁驱动加热原理,使设备筒体直接发热,不锈钢加热的能源有效率达95%以上,与传统方式加热相比,节能30%以上。省时、省电。滚筒直接发热不需要任何热传递方式,提高了生产效率又减少了在传导过程中热能源浪费;

4. 环保:加热无烟尘、废气、异味等有害气体排放,避免了对作业环境的污染;

5. 高效:无极火力调节,加热迅速,快速达到设定温度,生产流程可实现全自动化;

6. 加热均匀:全数字控制,加工工艺稳定。确保粉料受热均匀、不过温,加热效果更好;

7. 节省人力成本:全自动化操作,减轻了劳动强度,减少生产人员,为企业节约成本;

8. 使用寿命长:加热温度不像明火或电热管那样集中,火焰中心或靠近电热管的温度高。选择喆能不锈钢专用电磁加热主机,依托喆能在不锈钢电磁加热上的成熟解决方案和防干扰技术,设备可靠性将大幅度提高,使用寿命长达10年以上。